蔚来Workshop三电参展

三电系统作为电动汽车的命脉,它直接影响到车辆的动态性能,换句话而言,三电系统就是整个电动车造车的核心,掌握好三电系统才是王道。

就在本月3日,蔚来在南京XTP工厂开展了有关三电系统的 Workshop产品讲解会,教授亦有幸受到蔚来的邀请,前往南京市对蔚来的三电系统进行一探究竟。

在呈上此次 Workshop 的要点前,有必要谈谈蔚来本身。

到目前为止,蔚来在上海、江苏常熟、南京以及安徽合肥均设立了工厂,整体生产供应链体系非常完整且清晰,而南京XPT工厂作为蔚来汽车工厂的核心,担负着蔚来EDS电驱系统与ESS电储能系统的研发以及全球首个全铝车身试制线的运行。

1、电驱动工厂

主要负责生产240kW与160kW电驱系统的电机生产,详细划分也就是包括定子、转子等电机内部组成成分。

2、电储能工厂

顾名思义,其实也就是生产蔚来汽车所用的电池组,据悉,蔚来电池组目前以70kWh为主,后续将会推出80kW、90kW乃至更大容量的电池组。

3、全铝车身试制线

南京全铝车身试制线主要包含车身线、涂装线、总装线,规模还比较小,拥有小批量量产能力。

那么,为什么蔚来要在南京建立XPT工厂从事研发电池和电机呢?其实这正是蔚来与传统能源企业的区别,也正是蔚来的聪明之处。怎么说呢?

如前文所述,三电系统是新能源纯电动车的基础,深谙于此道理的蔚来于是在2015年成立XPT南京先进制造中心,目的就是为了从开始就把三电捏在自己手里,避免重蹈覆辙特斯拉早期发展所遇到的风险。

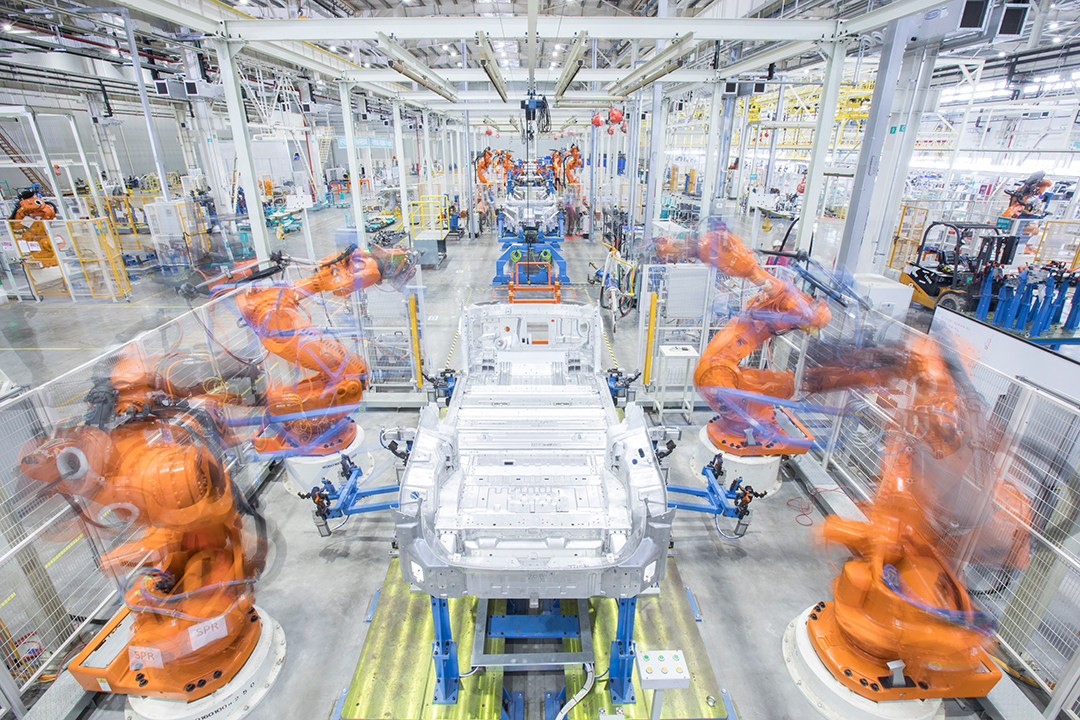

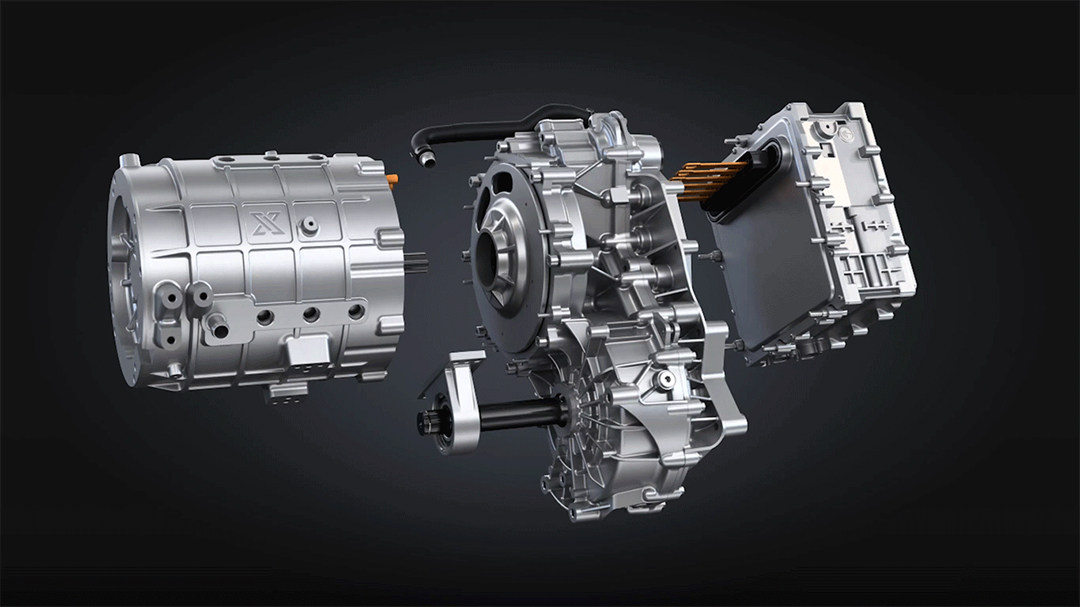

240kW&160kW电驱系统

现下,大多数的造车新势力的电机都是靠从外引进,能自主拿出200kW以上高功率感应异步电机与160kW的永磁同步电机的新能源企业更是微乎其微,而蔚来就是这为数不多企业的当中的一家。

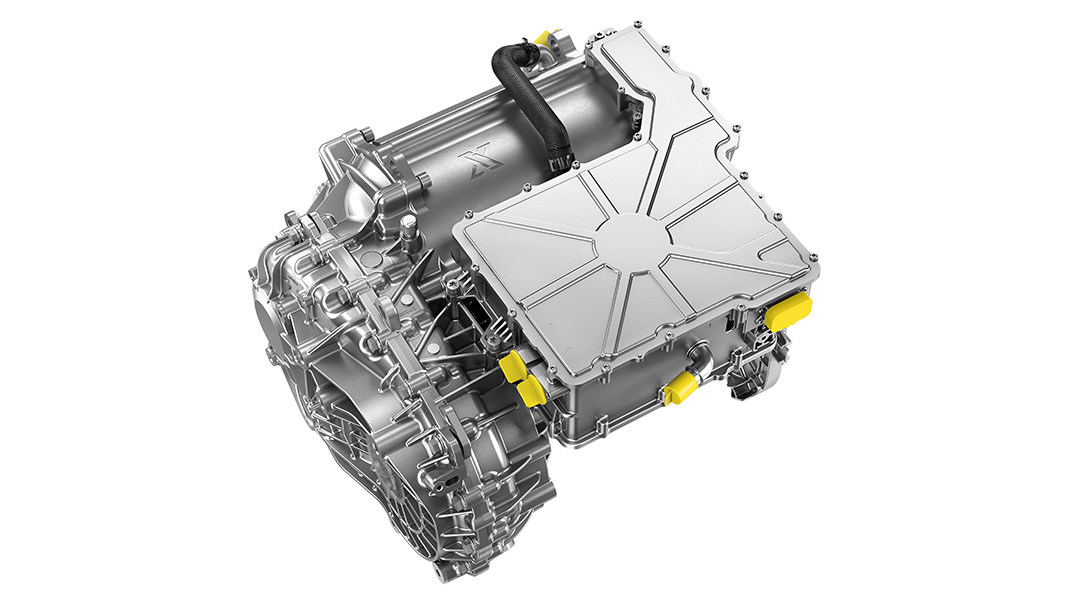

蔚来所研发的240kW电驱系统是以感应异步电机为核心,配合双三相拓扑结构的电控制器以及大扭矩齿轮箱,从而达到高功率、大扭矩、高转速,为车辆运行提供良好的加速性能。

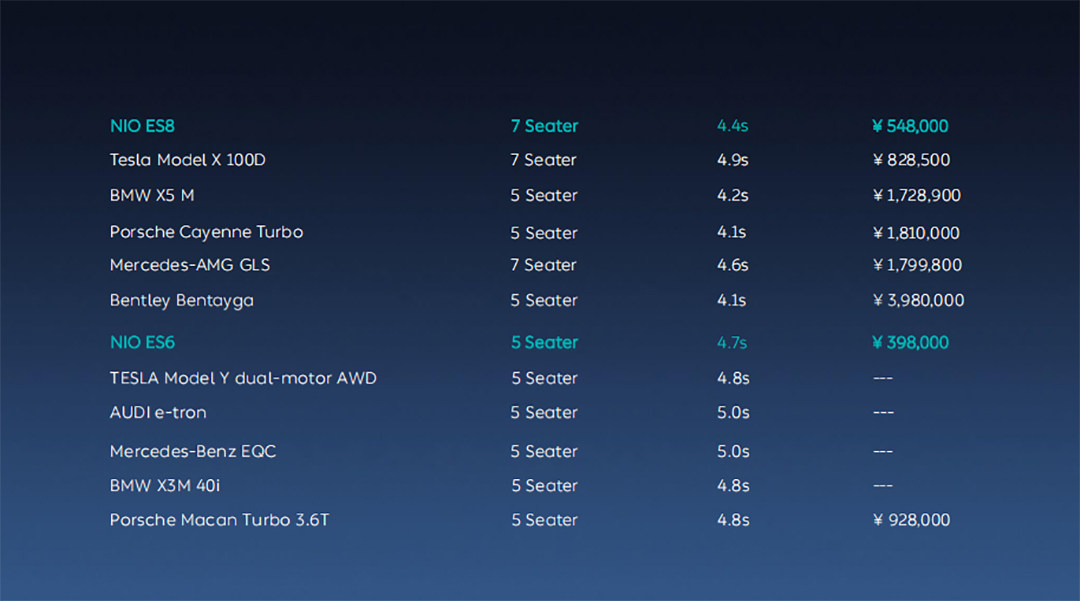

口说无凭,数据说话。蔚来ES8驱动系统是由双感应异步电机所组成,零百加速仅需4.4S,优越的加速性能即便是Model X 100D、保时捷Macan Turbo 3.6T、奥迪e-tron等车型都得感到汗颜。

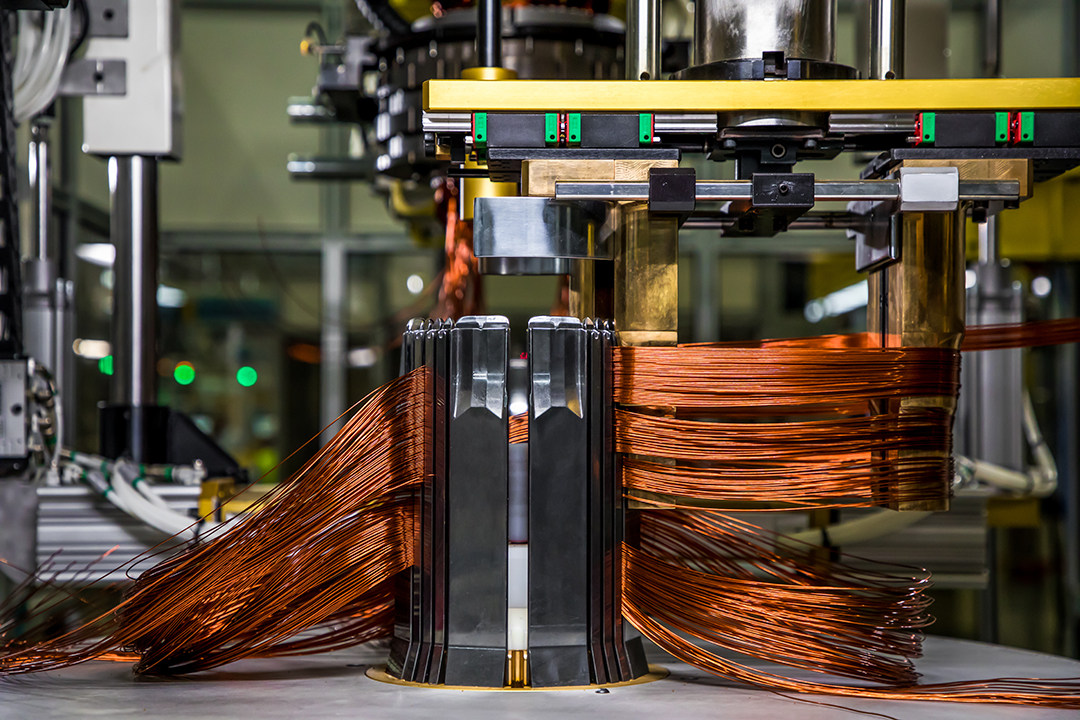

若从技术上分析,蔚来240kW电驱系统的异步感应电机所使用的铜制转子,因此在导电性能上要比市面上主流的铁质转子高很多,可靠性也更好。与此同时,为了将电机的重量降到最低,蔚来通过逆变器、感应异步电机、减速箱三合一集成的电驱单元,将整个动力系统的轻量化、散热能力做到了最大化。

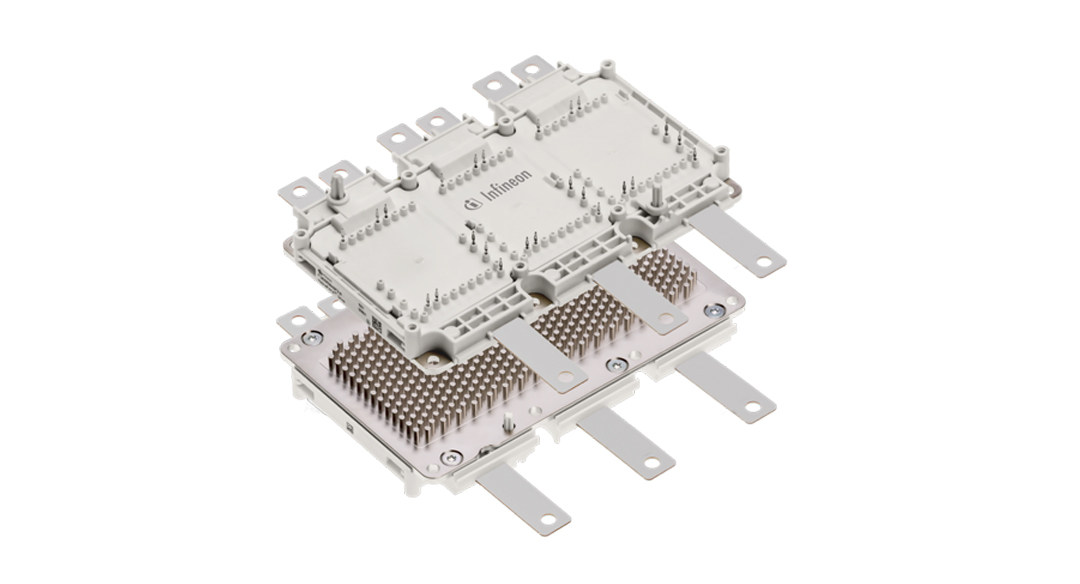

除此以外,蔚来通过利用“双三相拓扑结构”将能够把直流电转化为交流电的两块英飞凌HPDrive IGBT功率模块进行并联,不仅解决了以往单个三相拓扑架构容易造成功率器件运行不稳定的问题,而且高效性提升整个电控单元的可靠性。

至于160kW电驱系统所用的永磁同步电机,最大的特点就是体积小,重量轻,能量转换效率高(据说高达96.7%),降低电耗能的同时可高效提升续航里程,实现性能与续航里程的高平衡。

而据蔚来驱动科技首席技术官黄晨东博士表示,即将发布上市的蔚来ES6是全球首款搭载160kW前永磁同步电机+160kW后永磁异步电机的SUV车型,与特斯拉Model 3所使用的电驱系统在技术层次有殊途同归之处。

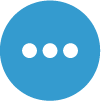

独有的ESS电储能系统

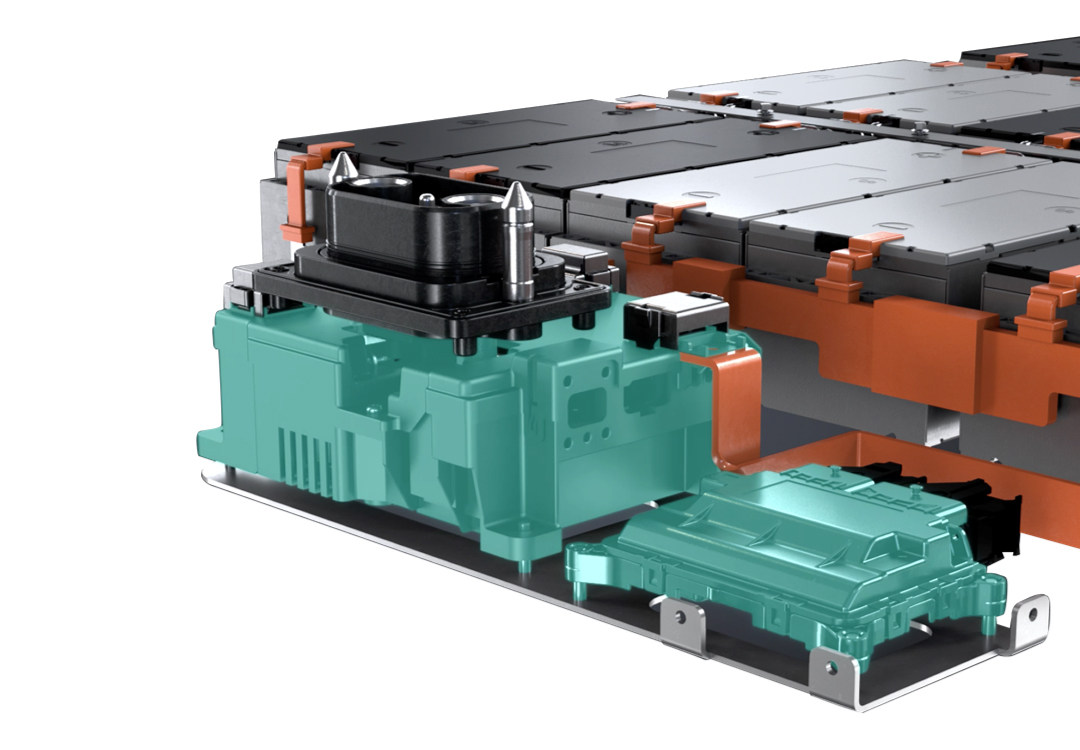

蔚来所说的ESS电储能系统也就是我们常说的动力电池,目前,蔚来主要提供70kW与84kW电池组,其中84kWh电池组的组成成分镍钴锰的含量比是 8:1:1三元锂电池,能量密度有非常明显地提升,对续航里程的提升也是大有补益。

目前蔚来70kWh电池组的ESS储能系统是由主流电芯市场中384个全铝VDA硬壳电芯,32个电芯模组成,相对比另外两种电芯软包与圆柱电芯拥有更好的安全性、稳定性和一致性。蔚来70kWh的电池组的材质选用也是做到了极致,整个电池包使用的都是高强度轻质铝,重量不超过550kg,对整个车重的轻量化控制有非常卓越的贡献。

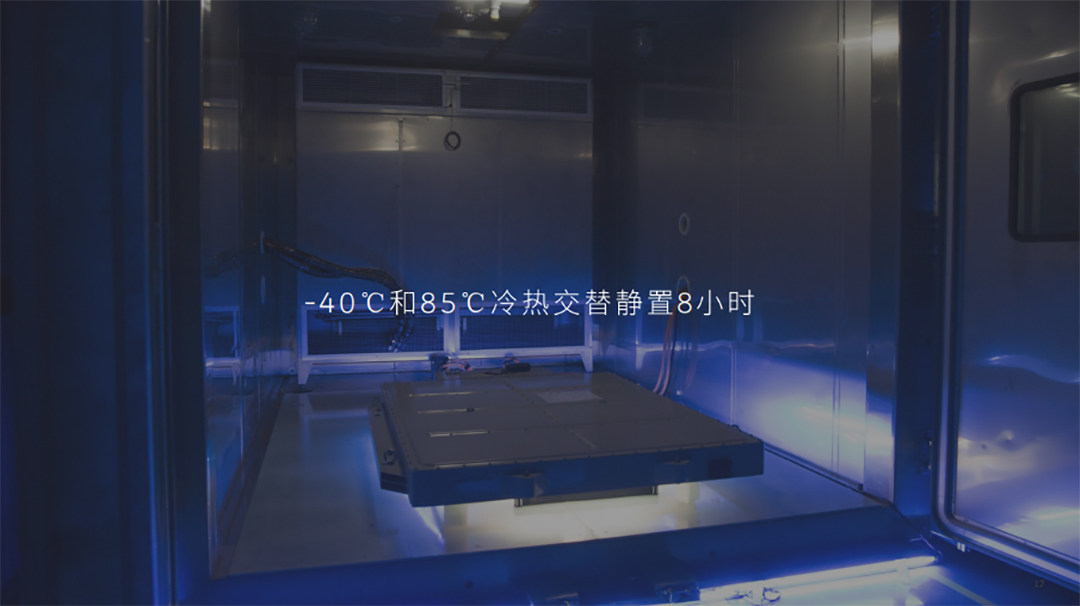

此外,考虑到电池组还需要进行充放电,蔚来对ESS电储能系统中的电池进行了长达两年半时间以上300万公里的测试,确保电池组在有限生命中经受1500次的满充放电循环以后,性能与寿命衰减幅度降低到20%以内。

如果是按照一周一次来计算,1500次满充满放也就是相当于30年,换而言之,也就是这个电池组能够实用将近30年的时间,考虑到现实的情况,按照一周两次计算,1500次充放电也能够维持15年之久。

蔚来的电池组既可以自供自足,又具备频繁换电的能力,但安全性能得不到很大的保障。为此,蔚来提出了“三纵三横”的安全架构,而所谓的“三纵三横”安全机构也就是指从预防、监控、危机控制分别对电芯、模组和电池包进行管理,详细管理过程如下:

1、“电芯 - 模组 - 电池包”是从微观到宏观的排序,电芯得精巧,用电芯组合成的模组才安全,用模组组合成的电池包也才安全;

2、“电池包 - 模组 - 电芯”是从宏观到微观的排序,电池包外壳受损,模组外壳还能继续保护;模组外壳也受损了,电芯本体还有自我保护能力;

3、“预防 - 控制 - 损控”是以时间顺序排列的,先预防风险;但是风险还是有的,所以需要用各种温控、电控、密封来规避风险;当损害无法避免时,还有损控流程还降低损失。

与其它油改电新能源企业不同,蔚来的电池组在下线以前还会进行100%的整块电池组气密性检测,值得注意的是所有的电池组都必须要进行气密性的检测,而不是采用抽样性的检测,这样做的好处也就是可以确保ESS电储能系统的产品质量保持一致,可靠。

在经历过100%的气密性检测以后呢,电池组与电池温控管理系统,至于温度管理系统有多重要在这就不在详细解析,作为用户你只需要知道电池温控管理系统可保证电池拥有高效能,在各种温度条件下均能进行正常的工作。

电池温控管理系统主要分为水冷与风冷两种方式,但在量产车型中使用得最频繁的当属液冷恒温系统,工作效率最高效。蔚来的BMS电池热管理系统主要由BMU(电池管理单元)以及CSC(电芯监控控制器),它主要是通过将铝制业冷板铺于电池模组下,然后在模组和液冷板之间加入导热垫,然后通过液冷板中的冷却液将热量给带走。

前文说过,蔚来的电池组除了支持充放电功能以外,还可进行频繁的换电,考虑到换电的方便性,蔚来针对电池组的固定问题推出了全新型的螺栓固定方式,螺栓在拧上去之后利用弹簧吃力保证螺纹持久的生命力。

而此举的好处就在于既可以防止在后期的使用过程中螺栓经常出现松动的情况,又可保证在更换电池组时方便性与快捷性。

至于后续对整块电池组的测试,蔚来则推出了包括火烧、自由落体、碰撞等在内的81项性能测试,电池组的最终可靠性与稳定性有所保障。

关于蔚来XPT工厂的小秘密

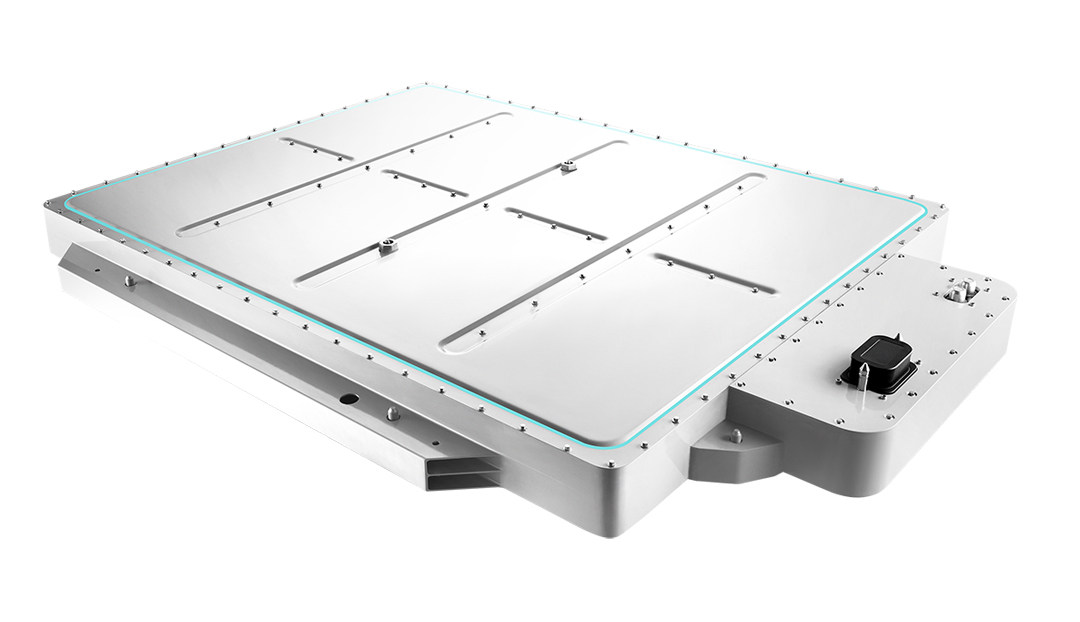

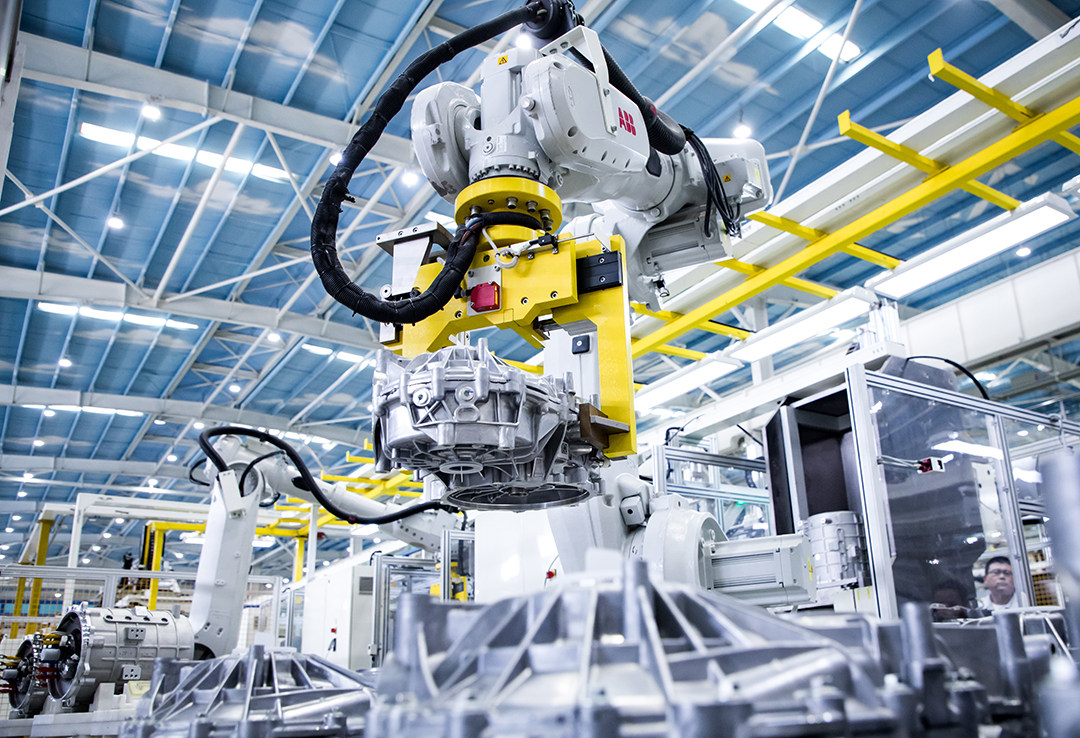

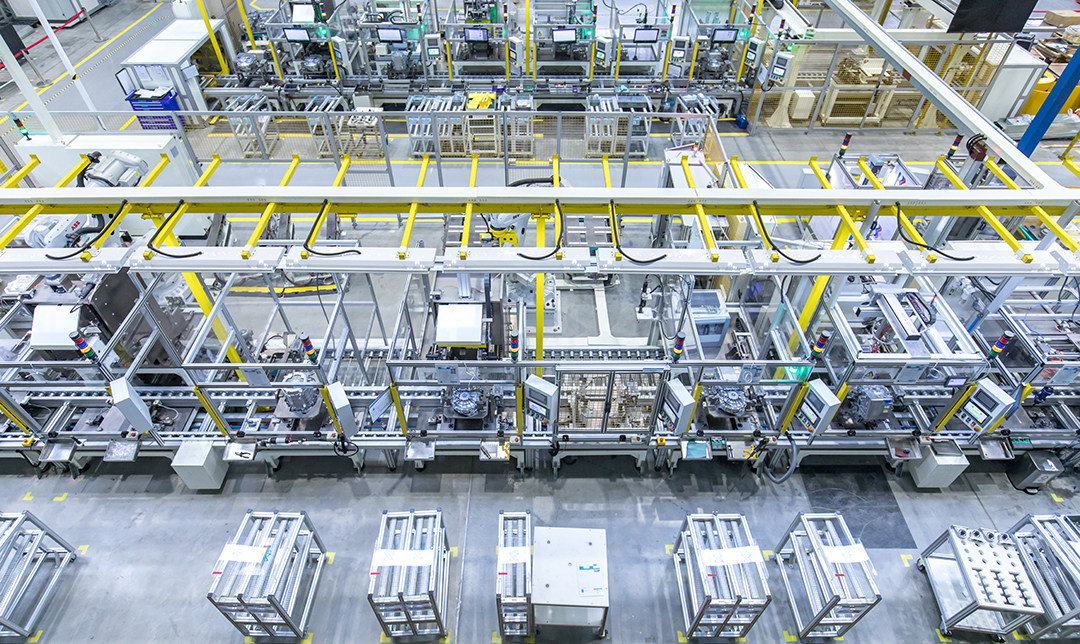

XPT蔚来驱动科技拥有240kW电驱动系统⻋间、160kW电驱动系统⻋间、ESS储能系统⻋间以及整车试制车间,是中国乃⾄全球最具规模的三电制造基地之一。

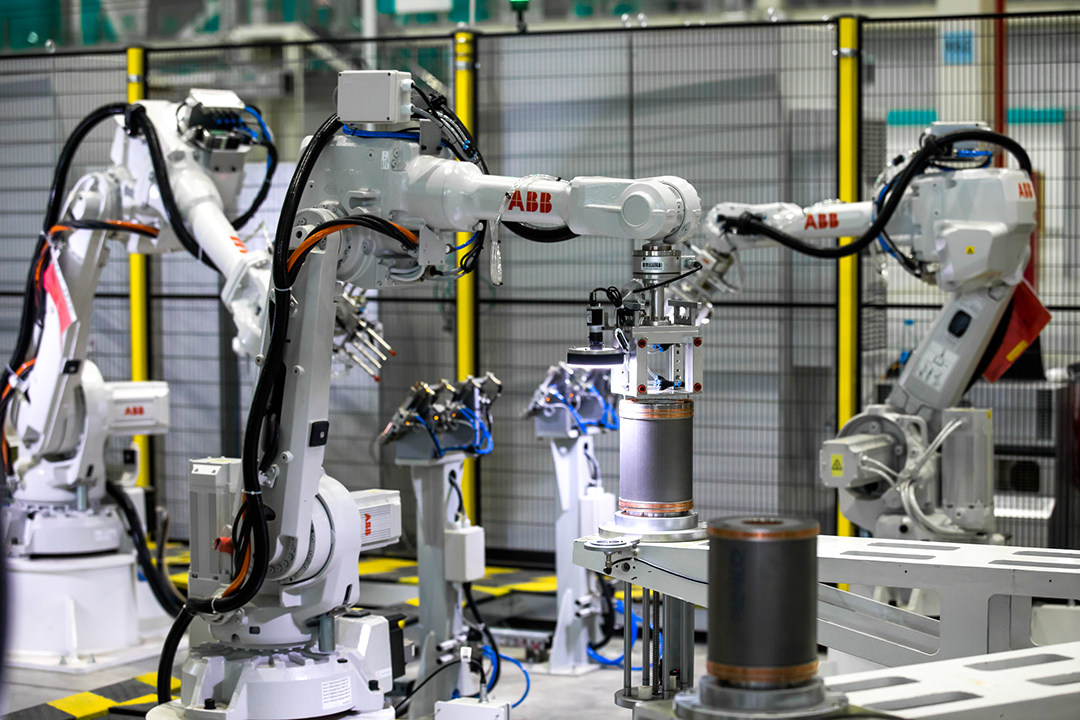

其中,240kW EDS生产车间占地面积20,000平方米,负责定子、铜转子、电机总成、电驱动总成完整的制造,160kW高效电驱动系统生产车间占地面积25,000平方米,担负电机控制器、电机总成、电驱动总成的生产。

与此同时,两个车间均配备MES系统与及AGV自动物料拉动系统,ABB六轴/七轴机器人,自动化IGBT压接口产线,而高度自动化与高柔化的生产工艺保证了产品的精密性。

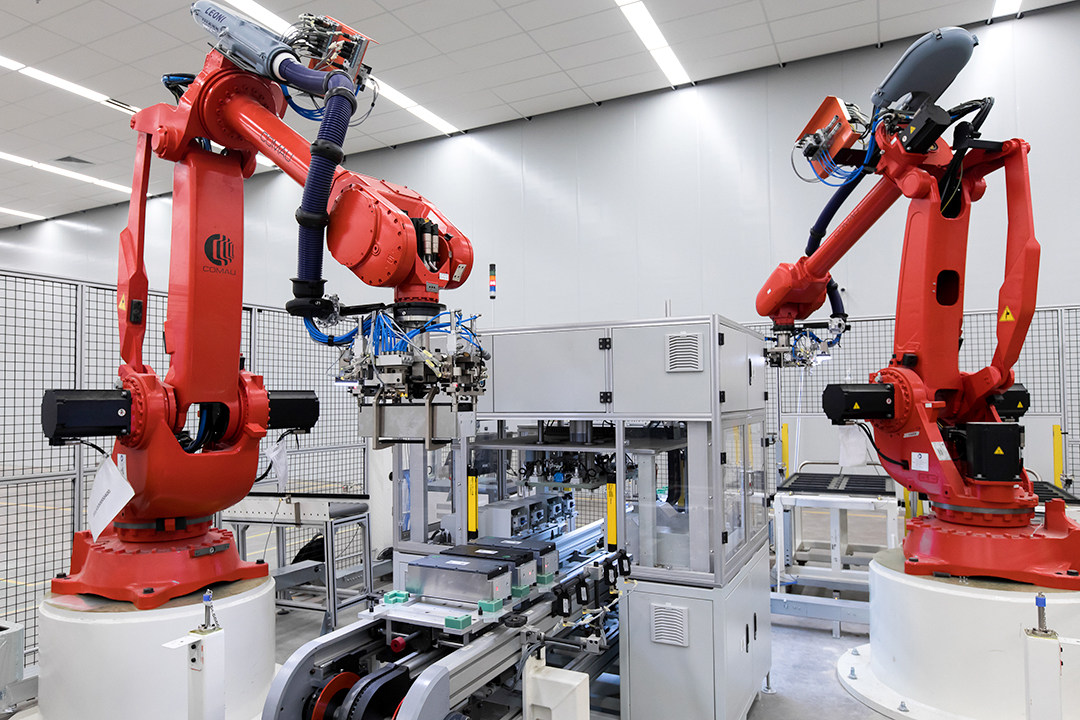

ESS 储能系统车间占地面积 15,000 平方米,与 EDS 车间不同,ESS 储能系统的⼯作更多集中在电池包的壳体之内,操作空间小且精度要求高,所以整个产线配备了不少的生产操作员以满足更加灵活的操作需求。

掌握三电核心技术对蔚来有何影响

在文章的开头教授曾经说过三电系统就是电动汽车的命脉,掌握三点系统也就意味着掌握着整个造纯电动车的核心。那么对于造车新势力蔚来来讲,掌握三电核心技术到底有着怎么样深重的意义呢?

当前,许多新能源企业都还尚未具备自主研发与生产三电系统的能力,而且碍于成本的原因,多数新能源企业所使用的三电系统都是从第三方引进。

的确,这样做可以最大限度地降低生产的成本投入,但所带来的问题也不少,三电系统同质化生产严重造成整个新能源市场产品的性能与综合实力表现基本是如出一辙,整体新能源行业的竞争实力表现比较一般。

但是对于掌握三电核心技术的蔚来则不同,自己拥有研发与生产三电系统的能力,早期成本投入或许会比较高,但现在是个玩专利权的时代,蔚来将三电这项技术牢牢掌握在自己的手心里,既能够打破某些企业对三电系统的垄断,又能够实现自主权,完成车辆的更新迭代没有任何的压力。

从另一方面来讲,蔚来能够掌握三电核心技术,不仅能够在激烈的蓝海竞争中给自己留够成本空间,而且能够最大化地控制时间成本,有效改变以往蔚来在零部件供应体系以及技术上的短板。

如开头所言,三电系统就是新能源企业造电动车的命门所在,三电实力决定了厂商在新能源领域的话语权,实力有多硬核,话语权就有多大。

工欲善其事, 必先利其器,从蔚来对三电研发、生产的高度重视与大量人力物力财力的投入,可见蔚来的战略眼光确实足够独到且长远。